Ученые НИТУ «МИСиС» провели тестирование экспериментальных композитных материалов для авиационных тормозных систем, разрабатываемых в авиационной корпорации «Рубин». Новые материалы на основе углеродных тканей оказались значительно «выносливей» уже используемых аналогов. По итогам тестирования экспертами университета были разработаны рекомендации по повышению трещиностойкости как существующих, так и разрабатываемых композиционных материалов для тормозных систем, что в перспективе позволяет повысить надежность и безопасность эксплуатации воздушных судов и снизить расходы на техническое обслуживание. Статья об исследовании опубликована в журнале Engineering Fracture Mechanics.

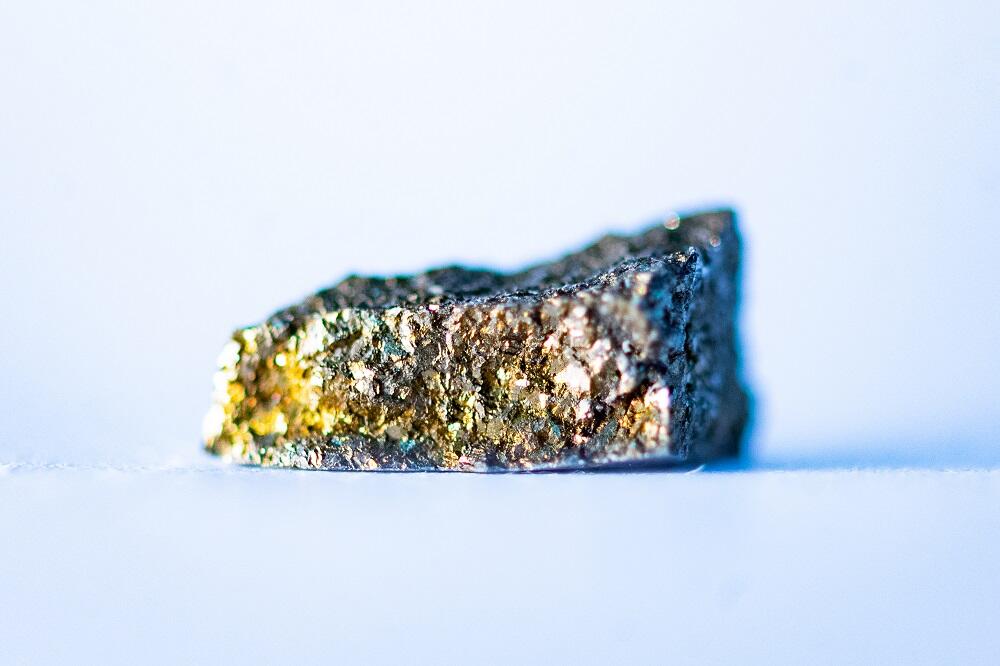

Тормозная система современного пассажирского самолета представляет собой «пакет» неподвижных и вращающихся тормозных дисков, находящийся внутри колеса. При включении тормоза специальные поршни сжимают этот пакет, поверхности дисков приходят в соприкосновение, и за счет трения происходит процесс торможения. В большинстве тормозных систем фрикционные диски изготавливаются из композиционного материала класса «углерод-углеродных», который, испытывая большие механические нагрузки, сильно нагревается.

Требования к «выносливости» и эксплуатационному ресурсу таких материалов непрерывно возрастают — например, еще два десятилетия назад один комплект тормозных дисков самолета должен был выдерживать 500 циклов «взлет-посадка», а сегодня эта цифра перешагнула за 2000. Поэтому разработкой и модификацией таких композиционных материалов занимается большое количество ученых и компаний по всему миру.

Команда ученых Центра композиционных материалов НИТУ «МИСиС» под руководством старшего научного сотрудника Андрея Степашкина по заказу ПАО «Авиационная корпорация «Рубин» исследовала, как меняется сопротивление различных видов композиционных материалов тормозных систем возникновению и росту трещин под действием периодически меняющихся нагрузок.

В качестве образцов были использованы материалы на основе дискретных углеродных волокон («ТЕРМАР-АДФ») и на основе углеродных тканей (экспериментальный образец), разработанные специалистами ПАО АК «Рубин». Исходные материалы различались по температуре финальной термической обработки и схемам армирования. Задача команды ученых НИТУ «МИСиС» была выяснить, как эти факторы влияют на сопротивление материала развитию и распространению трещин, и выбрать направления для дальнейшего совершенствования технологии.

«Стоит помнить, что самолет это очень сложная инженерная система, стоимость эксплуатации которой во много раз превосходит стоимость его изготовления. Для обеспечения безопасности пассажиров, авиационная техника постоянно проходит те или иные виды осмотров. При этом, к примеру, тормозные системы подвергаются инспекции не после каждого полета, так как это требует частичной разборки колес, а после некоторого установленного числа посадок. Авиационные конструкции и используемые в них материалы должны обладать в числе прочего и таким качеством как безопасность повреждения. Это значит, если сразу после осмотра в материале тормозного диска вдруг образуется трещина, то она не должна до следующего осмотра вырасти настолько чтобы вызвать разрушение в конструкции», — рассказывает Андрей Степашкин.

Испытания показали, что материалы, армированные дискретными углеродными волокнами, лучше выдерживают распространение трещины поперек укладки волокна, а материалы, армированные углеродными тканям — вдоль углеродного волокна. При совмещении обоих типов армирования, например, при создании слоистого материала, можно было бы существенно повысить трещиностойкость материала в обоих направлениях.

«Фрикционный углерод-углеродный материал „Термар-АДФ-ОС“ серийно выпускается ПАО АК „Рубин“ и успешно применяется в тормозах практически всех отечественных самолетов (за исключением старых). Конечно, нет предела совершенству — можно было бы увеличить его коэффициент трения и, возможно, еще какие-то характеристики. Мы над этим работаем», — рассказывает Анатолий Кенигфест, один из разработчиков и создателей материалов ТЕРМАР.

Чем надежнее материал, тем большие промежутки времени можно делать между осмотрами тормозных систем, что, соответственно, удешевляет эксплуатацию самолета и техническое обслуживание воздушных судов, что, в свою очередь, может привести к понижению стоимости авиабилетов.