Ученые НИТУ «МИСиС» нашли способ в 1,5 раза повысить трещиностойкость карбида кремния — перспективного конструкционного материала для производства огнеупорных деталей. Таких результатов удалось добиться благодаря формированию в структуре армирующих нановолокон. В перспективе технология позволит расширить области применения карбида кремния в качестве конструкционного и огнеупорного материала, в том числе для авиастроения. Статья о разработке опубликована в Ceramics International.

Мировой рынок карбида кремния по состоянию на 2019 год оценивается в 2,58 млрд долларов США, и прогнозируется его рост на 16% в год. Карбид кремния практически не встречается в природе, поэтому перспективный материал синтезируется искусственно.

Карбид кремния находит все более широкое применение в различных отраслях промышленности в качестве полупроводника, конструкционного материала, абразива и огнеупора. Например, его применение для изготовления лопаток турбин и деталей двигателей внутреннего сгорания позволило бы существенно поднять рабочие температуры в двигателях и заметно повысить их характеристики: мощность, тяговую силу, КПД, экологичность и др. Также карбидокремниевая керамика, для производства которой используются полевой шпат и кварцевый песок, может успешно заменить детали из сплавов, содержащих дефицитные кобальт, никель и хром, применяющиеся в моторостроении.

Ключевая проблема карбидокремниевой керамики — она прекрасно работает на сжатие, но очень чувствительна к структурным дефектам и поэтому зачастую имеет малую прочность на растяжение и изгиб, а также низкую трещиностойкость.

Ученые НИТУ «МИСиС» нашли способ улучшить спекаемость и повысить прочность на изгиб и трещиностойкость карбидокремниевой керамики за счет формирования в ней армирующих нановолокон по технологии самораспространяющегося высокотемпературного синтеза (СВС). Синтез проводился в несколько этапов. Сначала порошки кремния, углерода, а также тантала и тефлона замешивались в планетарной мельнице, затем полученная смесь сжигалась в реакторе. Как раз в процессе горения происходило формирование нановолокон. Последний этап — спекание изделия в вакуумной печи.

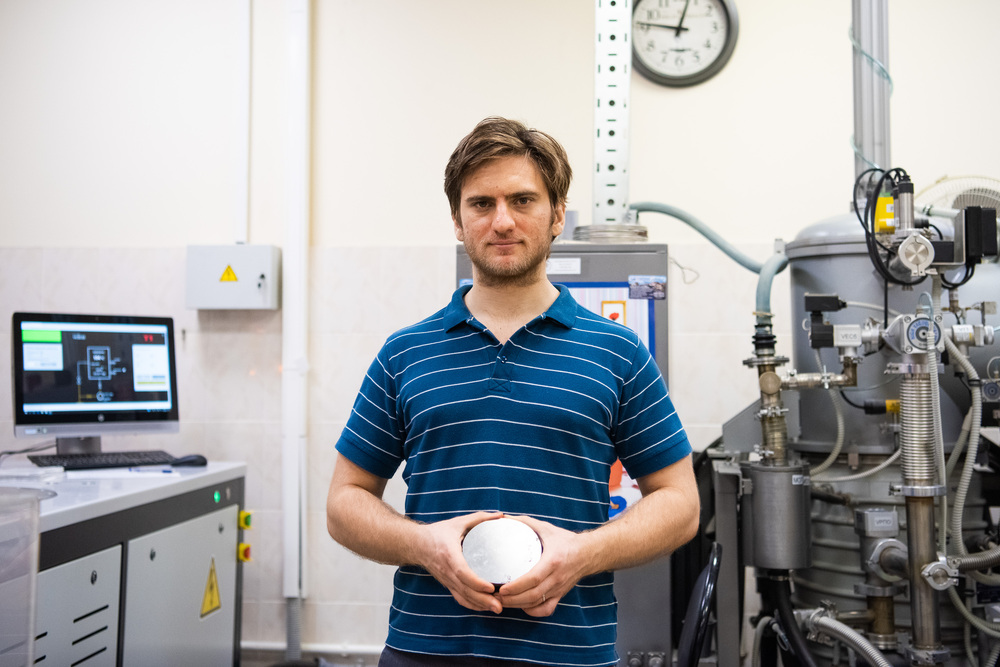

«Благодаря эффекту комбинированной добавки тантала и тефлона нам удалось синтезировать материал с карбидокремниевой матрицей, упрочненной карбидокремниевыми нановолокнами. Эти нановолокна активируют спекание керамики и повышают прочностные характеристики спеченного материала, так как они служат барьером для распространения трещин», — рассказывает автор работы, кандидат технических наук, сотрудник Научно-учебного центра самораспростаняющегося высокотемпературного синтеза МИСиС-ИСМАН Степан Воротыло.

За счет формирования нановолокон удалось значительно снизить требуемые температуры и выдержки при вакуумном спекании — с многочасовой выдержки при 1800-2000°C до 1 часа при 1450°C.

Далее ученые планируют продолжить работу над повышением трещиностойкости и прочности материала. Совмещение хороших механических характеристик и экономичности производственного процесса, позволит расширить области применения карбида кремния в качестве конструкционного и огнеупорного материала.