МОСКВА, 25 ноя — РИА Новости. Аддитивные технологии, связанные с послойным наращиванием и синтезом объектов с помощью компьютерных 3D-технологий, сегодня выходят на первый план при создании космического оборудования. По мнению ученых, 3D-печать может значительно ускорить освоение внеземного пространства. Как оптимизировать производство конструкций на 3D-принтере в космосе и повысить их безопасность? Как с помощью новых технологий создавать сверхлегкие оптические системы для наноспутников? О своих новейших разработках рассказали исследователи из российских университетов, входящих в Проект

Одно из ключевых преимуществ нового подхода в том, что один 3D-принтер может заменить огромное количество обычного заводского оборудования. В ноябре 2020 года журнал Forbes включил аддитивные технологии (от лат. additivus — прибавляемый) в список пяти новых революционных технологий, на которые стоит обратить внимание предпринимателям. Авторы обзора отметили, что принести большую выгоду аддитивные технологии могут в аэрокосмической отрасли, где вес продукта часто является самым высоким фактором затрат при транспортировке на орбиту.

Использование 3D-печати в космосе может значительно ускорить освоение внеземного пространства; аддитивные технологии также активно проникают в ракетостроение.

Шлемы астронавтов Роберта Бенкена и Дага Херли, участвовавших в запуске ракеты Falcon 9 с космическим кораблем Crew Dragon 30 мая 2020 года, были изготовлены на заказ с использованием технологии 3D-печати.

По словам главы аэрокосмической компании SpaceX Илона Маска, с помощью 3D-печати можно создавать прочные и высокопроизводительные детали двигателя за долю времени и средств, которые затрачиваются при традиционных методах производства. Компания выпустила свою первую деталь, напечатанную на 3D-принтере, еще в 2014 году.

Аэрокосмическая компания Blue Origin Джеффа Безоса использует аддитивные технологии для печати компонентов двигателя BE-4. Молодые ракетные компании из США (Relativity Space) и Великобритании (Orbex) также планируют максимально широко использовать возможности 3D-принтеров.

Повысить безопасность 3D-конструкций

В то же время, наличие даже малейших дефектов в конструкциях, напечатанных на 3D-принтерах, имеет критически важное значение для безопасности создаваемой техники. Усовершенствовать технологию 3D-печати из алюминия, добившись повышения твердости изделий в полтора раза, смогли ученые Национального исследовательского технологического университета «МИСиС» (НИТУ «МИСиС»).

По словам исследователей из НИТУ «МИСиС», основной риск возникновения таких дефектов связан с высокой пористостью материала, вызванной, в том числе, особенностями исходного алюминиевого порошка. Для обеспечения равномерной и плотной микроструктуры печатных изделий ученые предложили добавлять в алюминиевый порошок углеродные нановолокна, которые позволяют обеспечить низкую пористость материала и повысить его твердость в полтора раза. Результаты были опубликованы в журнале Composites Communications.

«Углеродные нановолокна имеют высокую теплопроводность, которая помогает минимизировать температурные градиенты между печатными слоями в процессе синтеза изделий, на стадии селективного лазерного плавления. Благодаря этому, микроструктуру материала можно практически полностью избавить от неоднородностей», — рассказал профессор НИТУ «МИСиС» Александр Громов.

Используемые углеродные нановолокна являются побочным продуктом переработки попутного нефтяного газа. При его каталитическом разложении углерод скапливается в виде нановолокон на дисперсных металлических частицах катализатора. Обычно попутные газы просто сжигают на месторождениях, что наносит вред окружающей среде, поэтому применение нового метода имеет также серьезное экологическое значение, отметили ученые.

Оптимизировать производство в космосе

3D-печать может быть использована в будущих космических миссиях, таких как колонизация Марса, утверждает Илон Маск и другие специалисты. Чтобы жить на Марсе, необходимо иметь возможность запустить там производство и, в идеале, использовать местные материалы. 3D-принтеры можно будет использовать, чтобы заложить фундамент и построить там среду обитания.

Уже сейчас в условиях Международной космической станции (МКС) проблема доступности материалов стоит довольно остро, космонавтам приходится ждать следующего грузового корабля несколько месяцев. Иногда ломается или теряется важная мелкая деталь, например, часто теряются пластиковые заглушки для электроконтактов. В таких случаях 3D-принтер, который способен печатать пластиковые изделия в условиях космоса, позволяет эту проблему решить. В будущем, при межпланетных полетах, проблема доступности станет еще острее и востребованность такого принтера возрастет.

Для производства инструментов, оборудования и всего, что может понадобиться астронавтам на борту, в 2016 году НАСА поручило компании Made In Space установить постоянный 3D-принтер на Международной космической станции. После этого о создании подобных машин заявили некоторые европейские, китайские и другие компании.

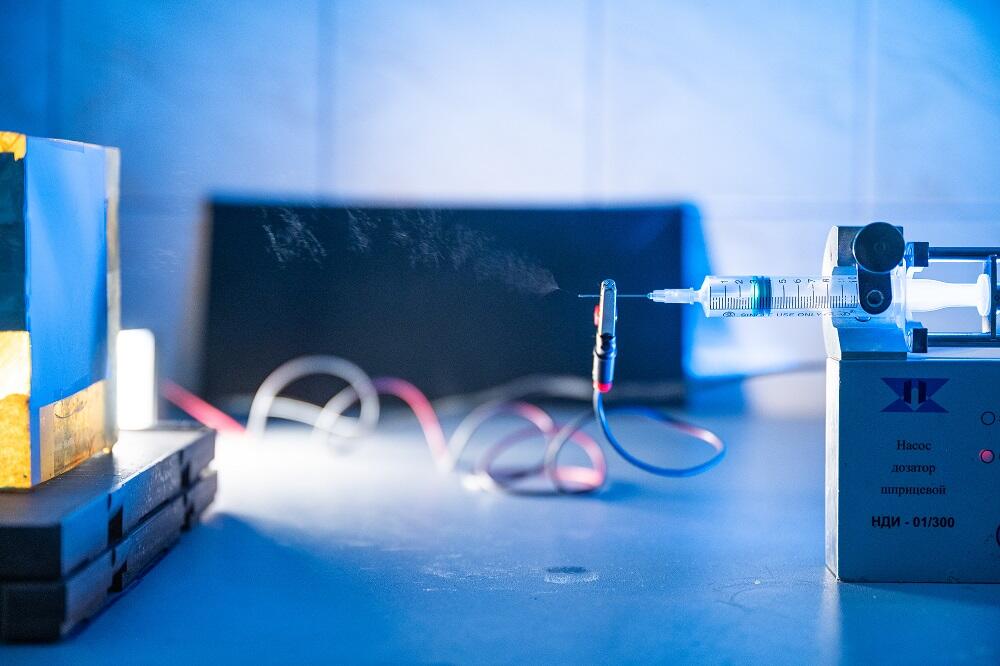

Преимуществом российского 3D-принтера, который должны отправить в космос в 2021 году, станет более совершенная модульная система, которая позволяет проводить модернизацию и ремонт оборудования, рассказали авторы разработки, ученые Томского политехнического университета (ТПУ). Так, при переходе от простых пластиков к сверхконструкционным или композиционным материалам, инженерам не придется изготавливать новый принтер и снова доставлять его на МКС, как это происходит сегодня у американских коллег.

«Сейчас ведутся заключительные работы по подготовке рабочего макета 3D-принтера. К оборудованию, которое отправляется на МКС, предъявляют серьезные требования в плане стойкости к механическим, климатическим и другим нагрузкам. Кроме того, нужно убедиться, что принтер безопасен для космонавтов. Все это проверяется сейчас, проводится ряд испытаний и экспертиз. Также параллельно ведется усовершенствование программного обеспечения, которое специально создается для этого принтера», — рассказал заведующий научно-производственной лаборатории «Современные производственные технологии» ТПУ Василий Викторович Федоров.

Создать сверхлегкую оптическую систему для наноспутников

Возможности 3D-печати позволили ученым Самарского университета создать уникальную сверхлегкую оптическую систему с дифракционной оптикой для наноспутников. Это будет первый в мире объектив с дифракционной оптикой, который отправится в космос, сообщили исследователи.

В основе оптической системы — разработанная в университете плоская дифракционная линза, обладающая уникальными характеристиками. Объектив на основе такой линзы заменяет систему линз современных телеобъективов и отличается малым весом (менее 100 граммов вместе с оптической частью) и миниатюрными габаритами.

Для объектива разработан инновационный корпус бионической формы, рассчитанный по оптимальной технологии, чтобы минимизировать вес при сохранении прочностных характеристик. Сложный по форме и внутренней структуре компонент космического аппарата создан путем 3D-печати на установке селективного лазерного сплавления SLM 280HL.

По словам ученых, чтобы минимизировать вес детали, в ее внутреннюю структуру в результате топологической оптимизации были добавлены специальные ячеистые участки. Габариты детали — 70×80×100 мм. Благодаря применению аддитивных технологий, ее вес удалось снизить примерно на 40% по сравнению с подобной деталью, изготовленной традиционными способами.

«Корпус объектива выполнен из порошка сплава алюминия AlSi10Mg. Сплав российского производства хорошо известен как в России, так и за рубежом. Как известно, в космической и авиационной сфере вес — это основная характеристика, над уменьшением показателя которой всегда ведется работа», — рассказал доцент кафедры технологий производства двигателей Самарского университета Виталий Смелов.

Ученые провели многоэтапную топологическую оптимизацию исходной конструкции, получили и проанализировали несколько ее форм.

«В партнерстве с экспертами в области топологической оптимизации и аддитивных технологий CADFEM CIS мы провели большой объём работ по получению новой формы конструкции, которая соответствует современным требованиям компаний космической отрасли мира», — рассказал научный сотрудник Самарского университета Антон Агаповичев.

Стоимость аналогов, например, объектива для кубсата Gecko Imager составляет 23 тысячи евро. По словам ученых, стоимость разрабатываемой ими оптической системы будет на порядок ниже.

Проект